ОСВОЕНИЕ СЖИГАНИЯ ПОДМОСКОВНОГО УГЛЯ НА ЦЕПНЫХ РЕШЕТКАХ НА КАШИРСКОЙ ГРЭС

"Мосэнерго за 40 лет" под редакцией М.Я. Уфаева, А.П. Немова, Я. М. Островского и Г. С. Сафразбекяна 1958 года выпуска.

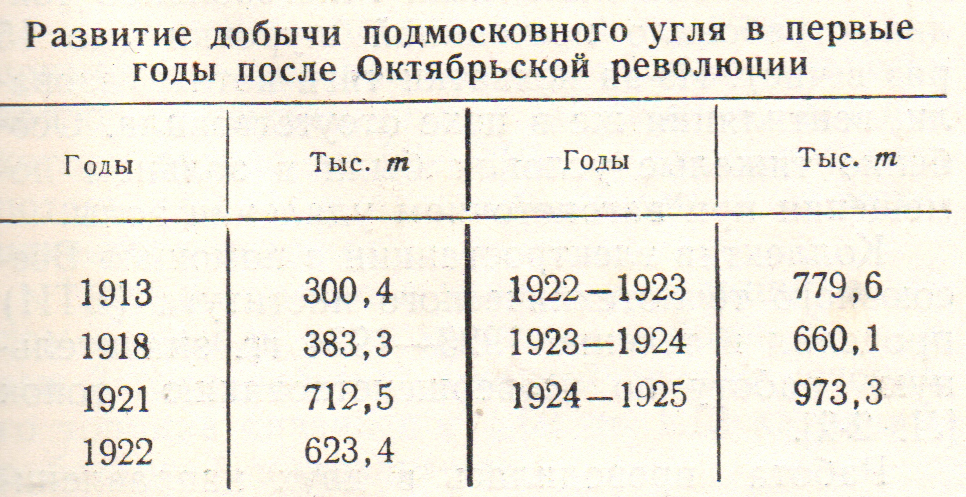

Открытие угля в Подмосковном угольном бассейне относится к началу второй половины XVIII в. Началом фактической добычи угля надо считать 1858 г. В 1913 г. добыча подмосковного угля составила 300,4 тыс. т и покрывала ничтожную часть потребления топлива Центрально-Промышленной области. Первые годы после Октябрьской революции, когда Донбасс и Баку были отрезаны от центральных районов, характеризуются значительным ростом добычи и потребления подмосковного угля для нужд промышленности и транспорта. В то же время была поставлена задача освоения местных низкосортных топлив на электростанциях.

В апреле 1918 г. в «Набросках плана научно-технических работ» В. И. Ленин указывал на необходимость использования непервоклассных сортов топлива (торф и уголь худших сортов) для получения электрической энергии с наименьшими затратами на добычу и перевозку горючего. В марте 1919 г. на основании предварительных работ комиссии ГОЭЛРО Советом Труда и Обороны было вынесено постановление о сооружении Каширской электростанции на подмосковном угле.

Каширская ГРЭС была начата постройкой в 1919 г. на мощность 12 тыс. квт. Планом ГОЭЛРО в дальнейшем было намечено довести ее мощность до 60 тыс. квт. Площадка для сооружения электростанции была выбрана с учетом будущего ее расширения на берегу р. Оки, в 5 км от железнодорожной станции Кашира и 120 км от Москвы.

Расположение электростанции обеспечивало достаточные ресурсы охлаждающей воды и удобный транспорт угля с существовавших в то время мелких шахт Подмосковного бассейна. К этому времени опыта сжигания подмосковного угля на цепных решетках практически не было. Котельная Каширской ГРЭС была запроектирована двухрядная, фронтами котлов наружу, на 12 котлов с поверхностью нагрева от 300 до 510 м2, с цепными решетками на холодном дутье и естественной тяге. В машинном зале устанавливались два турбогенератора мощностью по 6 тыс. квт на давление пара 16 ата и температуру 325° С.

Оборудование для Каширской ГРЭС использовалось большей частью старое, эвакуированное с территории, оккупированной немцами в империалистическую войну. Для сооружения электростанции и линии электропередачи в Москву на напряжение 110 кв был организован Каширстрой. Строительство велось в очень трудных условиях. Острый недостаток самых необходимых материалов, отсутствие каких-либо механизмов, тяжелое продовольственное и бытовое положение рабочих ставили бесчисленные препятствия перед коллективом Каширстроя.

Каширская ГРЭС вошла в строй и впервые дала ток в Москву 4 мая 1922 г. С момента пуска выявились серьезные затруднения в работе топок вследствие неприспособленности их к сжиганию низкосортного угля, недостаточной площади решеток, отсутствия горячего дутья, недостатка тяги. Из-за громадной потери в шлаках и с провалом, из-за больших избытков воздуха котлы имели КПД около 40%, давали низкую производительность и ограничивали нагрузку электростанции.

Условия труда персонала котельного цеха были очень тяжелыми. Многозольное топливо требовало постоянной шуровки (до 15 раз в час). Из-за нехватки тяги котлы газовали, вентиляция же в цехе отсутствовала. Особенно тяжелые условия были в зольном помещении при вагонеточном удалении золы.

Коллектив электростанции с помощью Всесоюзного теплотехнического института (ВТИ) проделал в течение 1923—1924 гг. значительную работу по усовершенствованию топок.

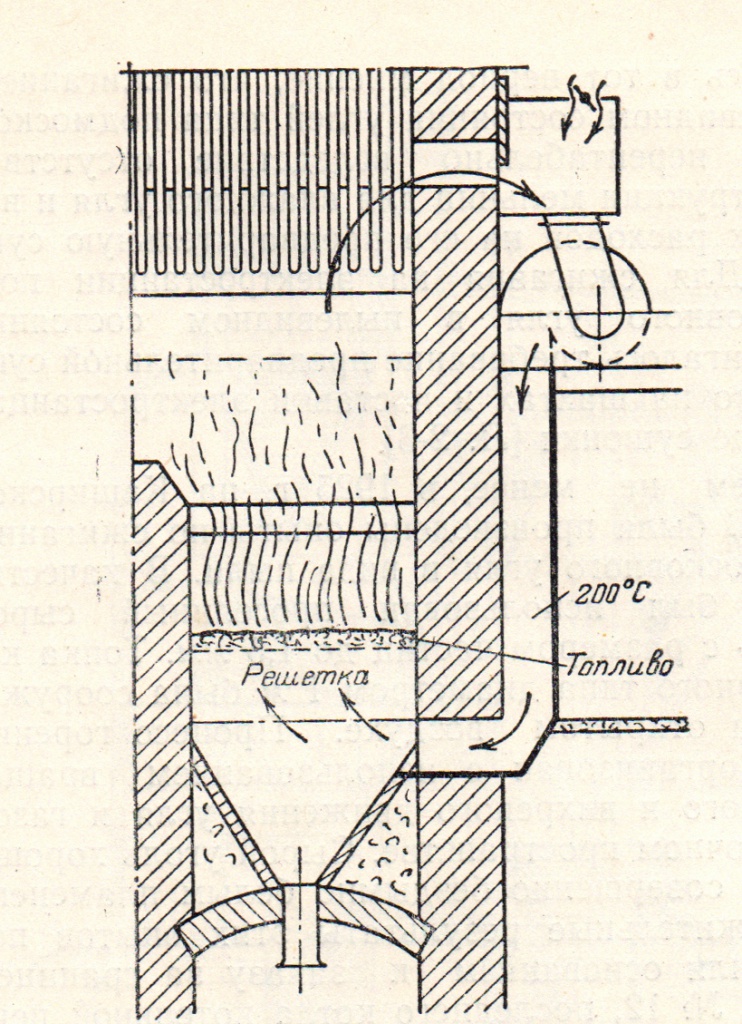

Работа проводилась в двух направлениях — устройство предтопков с наклонной решеткой с соответствующей переделкой топочных сводов и устройство горячего дутья путем отсоса из топки горячих газов с температурой порядка 900° С и смешения их с холодным воздухом.

Температура подаваемого под решетку воздуха при этом достигала 200° С.

Схема горячего дутья с отсосом из топки горячих газов

На котле № 8, смонтированном к концу 1924 г., был уже установлен воздухоподогреватель. Применение предтопков и горячего дутья примерно вдвое повысило производительность котлов, паросъем достиг 20 кг/м2 /ч, а КПД котлов возрос до 60—70% за счет снижения потерь тепла с уходящими газами и от механического недожога. Наладка работы котлов и станции в целом повысили экономичность работы. За первые 3 года работы удельный расход условного топлива снизился с 1,62 до 1,12 кг на выработанный киловатт-час. Достигнутая в 1924—1925 гг. экономичность Каширской ГРЭС уже находилась на уровне экономичности таких электростанций, как ГРЭС-3 имени Классона, (1,132 кг/квт-ч —на торфе), ГЭС-1 (0,983 кг/квт-ч — на мазуте), ГЭС-2 (0,917 кг/квт-ч — на мазуте), «Красный Октябрь» (1,140 кг/квт-ч — на торфе).

Первая очередь Каширской ГРЭС в том виде, как она была построена, рассматривалась как производственная лаборатория для нахождения методов рационального сжигания подмосковного угля в крупном масштабе, в частности на намеченной тогда к сооружению второй очереди электростанции мощностью в 80 тыс. квт. Несмотря на достигнутые успехи в работе котлов, сжигание подмосковного угля на цепных решетках не могло обеспечить эффективных результатов при переходе к более крупным котельным агрегатам.

Освоение пылевидного сжигания подмосковного угля на Каширской ГРЭС

В заграничной практике, в особенности в США, к 1925 г. получило распространение сжигание угля в пылевидном состоянии. В советских научно-технических кругах высказывалось в тот период мнение, что сжигание в пылевидном состоянии углей типа подмосковного нерентабельно вследствие отсутствия конструкции мельниц для влажного угля и высоких расходов на его предварительную сушку. Для сжигания на электростанции подмосковного угля в пылевидном состоянии выдвигалось требование предварительной сушки его на шахтах и поставки электростанции в виде сушонки.

Тем не менее, в 1925 г. на Каширской ГРЭС были произведены опыты по сжиганию подмосковного угля в виде пыли. В качестве пыли был использован просеянный сырой уголь с размером частиц до 1,5 мм. Топка колодезного типа диаметром 1 м была сооружена на открытом воздухе. Процесс горения был организован с использованием вращательного и вихревого движения угля и газов в топочном пространстве. Сырой уголь хорошо горел совершенно бездымно белым пламенем. Положительные результаты этих опытов послужили основанием к заказу за границей котла № 12, последнего котла котельной первой очереди, с пылеугольной топкой и двумя быстроходными мельницами «Атрайтор» вместо цепных решеток. Вследствие быстрого износа деталей и частого застревания влажного угля мельницы «Атрайтор» были заменены в 1928 г. на мельницы «Резолютор».

Положительный опыт пылевидного сжигания на котле № 12 позволил быстро нарастить мощность первой очереди электростанции для покрытия возросшей нагрузки системы. Для этой цели в 1927—1930 гг. по проектам проектно-конструкторского бюро МОГЭС и Технического отдела Каширской ГРЭС была произведена модернизация котельной с переводом ее на пылевидное сжигание угля.

При модернизации наиболее старые, изношенные котлы № 1—6 были демонтированы и взамен них установлены четыре новых котельных агрегата производительностью по 34 т/ч каждый, а оставшиеся котлы были оборудованы воздухоподогревателями и дымососами. Производительность их была доведена до 18 т/ч. На всех котлах для размола угля было установлено по две мельницы типа «Резолютор». Для предварительной подсушки угля установлены в отдельном помещении четыре паровые трубчатые сушилки. Произведенная модернизация котельной и соответственно топливоподачи позволила обеспечить паром дополнительно установленный турбогенератор мощностью 22 тыс. квт.

Одновременно с модернизацией котельной первой очереди Мосэнерго вело проектирование второй очереди — к тому времени уже на мощность в 150 тыс. квт, также с пылевидным сжиганием угля. Так, в короткий срок нашел признание в Московской энергосистеме прогрессивный метод пылевидного сжигания угля, который впоследствии стал универсальным способом сжигания всех видов твердого топлива под котлами большой и средней мощности.

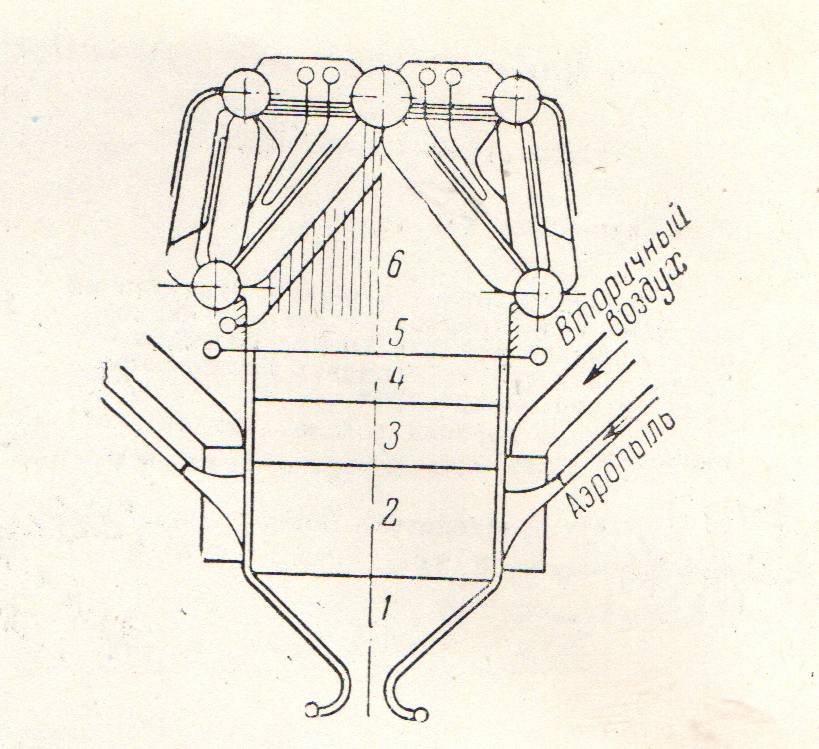

Вторая очередь Каширской ГРЭС, введенная полностью в эксплуатацию в течение 1930—1932 гг., оборудована наиболее мощными по тому времени котельными агрегатами производительностью 160 т/ч. на давление пара 34 ата и температуру 425° С. Котлы с камерными топками объемом 700 м3. Стенки топок экранированы и в нижней части покрыты плитками Бейли. Топка снабжена восемью щелевыми горелками, расположенными встречно по четыре на двух противоположных фронтовых стенках. Таких котлов установлено пять.

Котел типа «сдвоенный Стерлинг» с камерой топкой второй очереди Каширской ГРЭС.

1—вафельные плитки

2—карборундовые плитки

3—вафельные плитки

4—гладкие плитки

5—шамотный пояс

6— дополнительный открытый экран

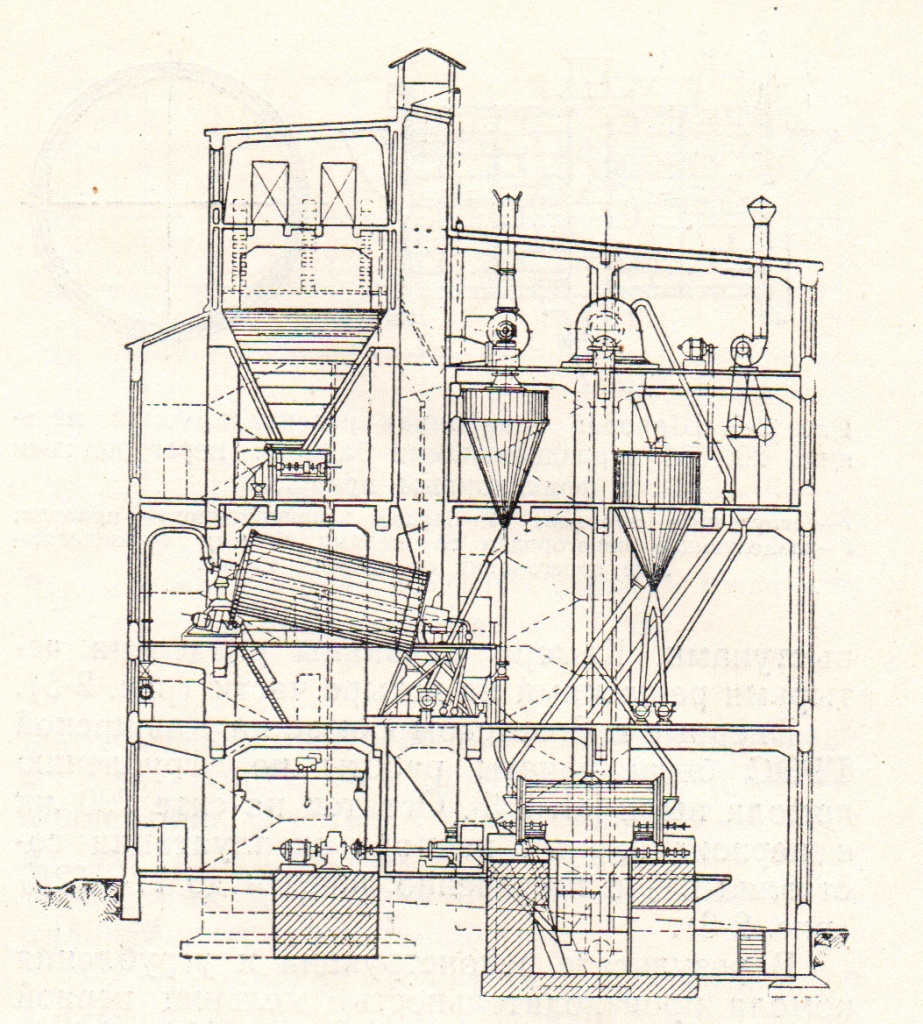

Мощные котлы требовали производительного оборудования для приготовления пыли. Мельницы «Резолютор», как малопроизводительные, не годились для этой цели. Была принята система пылеприготовления с центральным пылезаводом. Сушка угля производится в паровых трубчатых сушилках. Размол' сушонки осуществляется в барабанных невентилируемых шаровых мельницах. На пылезаводе установлены восемь сушилок и восемь мельниц. Подача пыли в котельную производится четырьмя пылевыми насосами «Кинион».

Большая часть оборудования второй очереди Каширской ГРЭС поставлялась еще из-за границы — котлы из Англии, а остальное оборудование в основном из Германии. Оборудование углеподачи уже в значительной части было изготовлено в Советском Союзе.

Процесс наладки и освоения пылевидного сжигания подмосковного угля как на первой, так и в особенности на второй очереди Каширской ГРЭС был связан с огромными трудностями и с упорной борьбой за преодоление этих трудностей, за техническое усовершенствование оборудования и улучшение его эксплуатации. Источником наибольших трудностей явилось несоответствие котельного оборудования действительным условиям работы.

Серьезные дефекты в работе котельных агрегатов—-сильное шлакование топок, недостаточная циркуляция в котлах, золовой износ кипятильных труб, частые прогары трубок пароперегревателей, а также самовозгорание подмосковного угля при хранении, смерзание и потеря сыпучести его в зимнее время на тракте топливоотдачи — приводили к неустойчивой работе электростанции, резко ограничивали ее рабочую мощность и значительно ухудшали экономичность.

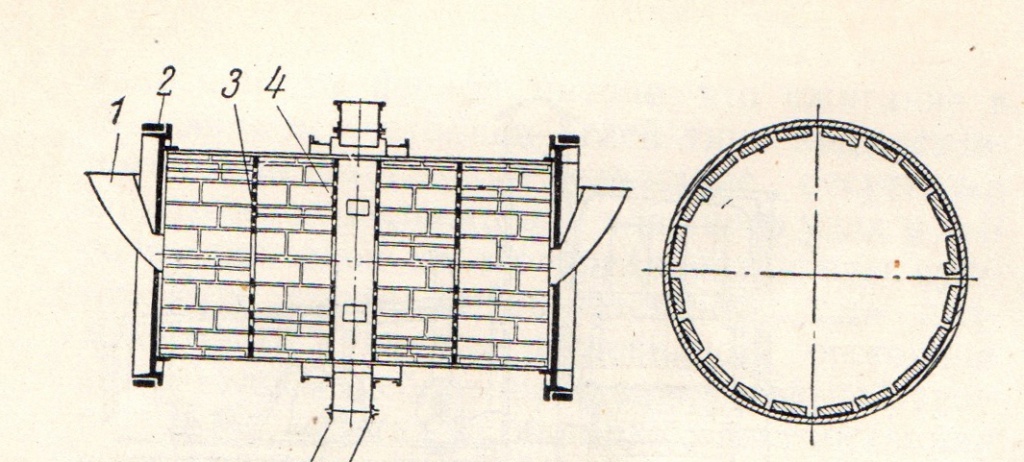

Разрез по центральному пылезазоду Каширской ГРЭС.

В 1933 г. Каширская ГРЭС по своей аварийности являлась худшей станцией Мосэнерго. Постановление МК ВКП(б) от 14 июля 1933 г. о положении на электростанциях Мосэнерго и о неудовлетворительной их работе особенно относилось к Каширской ГРЭС. В результате подъема производственной активности коллектива показатели работы Каширской ГРЭС стали непрерывно улучшаться. Большую роль в деле сплочения коллектива работников Каширской ГРЭС и мобилизации его на решение поставленных перед ним задач по улучшению работы электростанции сыграл В. В. Вахрушев, который был директором Каширской ГРЭС в период 1931 —1936 гг. Для обеспечения возможности длительного хранения подмосковного угля без самовозгорания и без ощутимого снижения теплотворной способности разработан метод послойной укатки его в штабелях. Высота штабелей доведена до 11 м; длина штабеля — до 300— 350 м. Метод послойной укатки подмосковного угля был использован в дальнейшем на многих электростанциях Советского Союза.

Застревание угля в бункерах вследствие потери сыпучести и намерзание его на тракте топливоподачи преодолены путем утепления и отопления тракта углеподачи. Эти мероприятия предусматривались в дальнейшем при проектировании и сооружении всех электростанций на влажных углях.В целях повышения производительности сушилок одноступенчатое дробление угля валковыми дробилками переделано на двухступенчатое молотковыми дробилками. На пылезаводе циклон сушилок диаметром 3 600 мм с КПД 70% заменен на шесть циклонов диаметром 664 мм с КПД 92%. В результате унос неуловленной пыли в атмосферу снизился с 235 до 48 кг/ч на каждой сушилке. Четыре мельницы первой половины пыле-завода были реконструированы, гладкие броневые плиты заменены более короткими, с выступами. Камера мельницы разделена четырьмя решетками на четыре части.

Шаровая барабанная невентилируемая мельница 200/600 с разделяющими барабан перегородками и фрикционным приводом

1 – загрузочные воронки

2 – бандаж фрикционного привода

3—разделяющие перегородки со щелями 25 мм

4—разделяющие

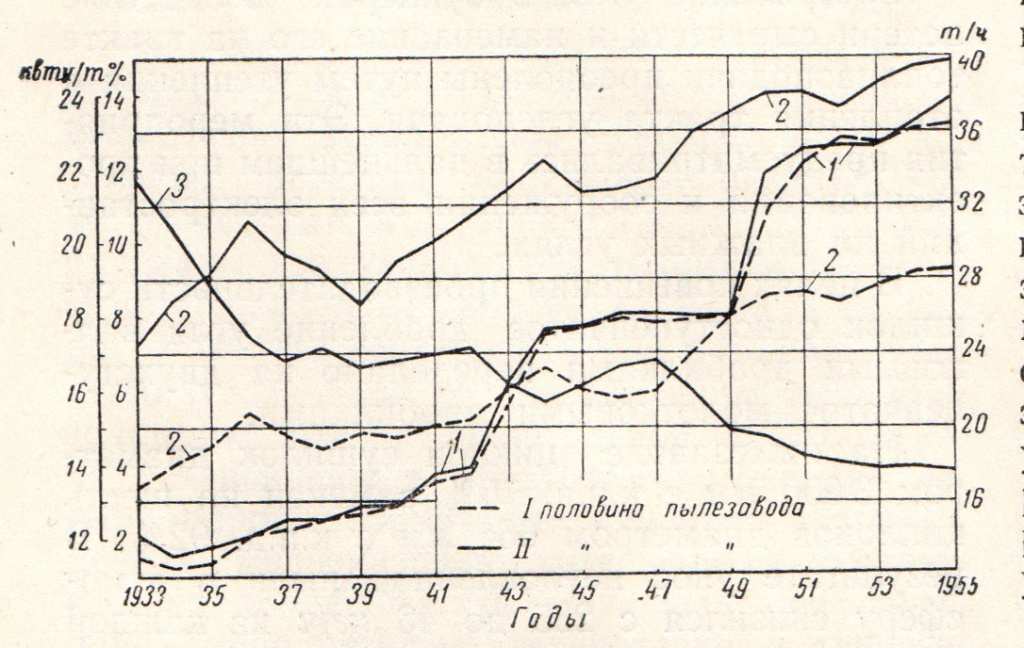

Впервые в Советском Союзе на Каширской ГРЭС были начаты работы по угрублению помола пыли. Остаток на сите 200 мк в первоначальный период эксплуатации составлял 2% и постепенно доведен до 11—12%. В результате реконструкции и угрубления помола производительность мельниц первой половины пылезавода повышена с 26 до 36 т/ч и второй половины с 39 до 49 т/ч по сырому углю. Расход электроэнергии по пылезаводу в целом, включая транспорт пыли в котельную, снижен до 11,25 квт-ч на тонну угля.

1— остаток на сите 200 мк

Динамика угрубления пыли, производительности мельниц и удельного расхода электроэнергии на пылеприготовление по Каширской ГРЭС.

2—производительность мельниц

3—расход электроэнергии на пылеприготовление.

Увеличение производительности пылезавода позволило перевести котлы котельной первой очереди на снабжение пылью с пылезавода, ликвидировать мельницы «Резолютор» и сушилки первой очереди.

Борьба со шлакованием топок велась по нескольким направлениям. Вафельные и карборундовые плитки Бейли были заменены на гладкие чугунные, стены топок котлов первой и второй очередей дополнительно экранированы. Были усовершенствованы горелки котлов первой очереди. Важнейшее значение в деле борьбы со шлакованием имели режимные мероприятия — организация равномерного распределения пыли и воздуха по горелкам, установление оптимального воздушного режима по первичному и вторичному воздуху.

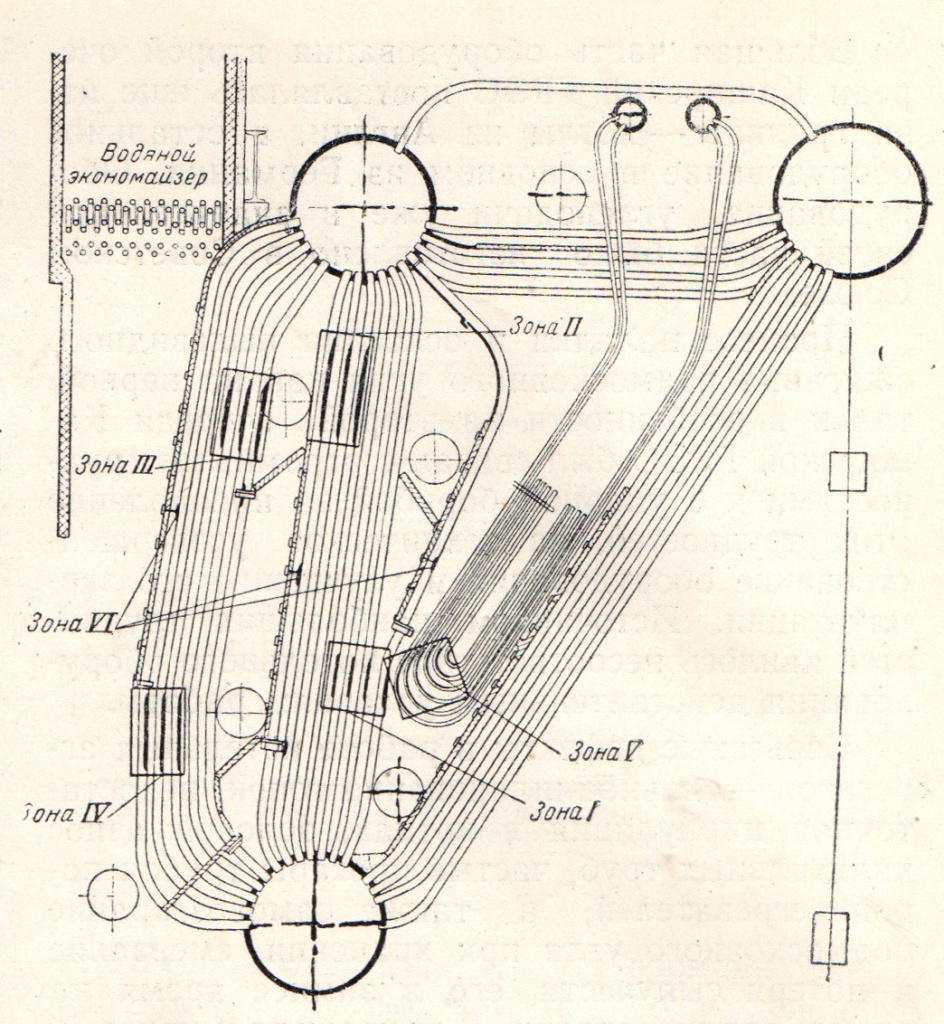

В целях снижения золового износа изучены зоны наибольшего износа кипятильных труб. В этих зонах производится защита труб накладками, направляющими решетками и производится профилактическая замена изношенных участков труб. Изменена конструкция крепления газовых перегородок и обращается внимание на ликвидацию местного завихривания газового потока, вызывающего усиленный местный износ. Пережог труб перегревателей котлов первой очереди ликвидирован путем установки дроссельных шайб, улучшающих равномерность распределения пара по змеевикам, или изменения схемы подвода и отвода пара. На котлах второй очереди надежность работы перегревателей достигнута путем наладки режима котловой воды и ликвидации заноса змеевиков солями, упорядочения топочного режима, увеличения скорости пара в змеевиках и частичной замены металла змеевиков третьего хода.

Котлы полностью автоматизированы, а по второй очереди все управление ими производится с центрального теплового щита.

Зоны золового износа котла второй очереди Каширской ГРЭС

I, II, III и IV—зоны местного износа кипятильных труб на поворотах газового потока

V—зона золового износа петель змеевиков пароперегревателя

VI—зона местного износа кипятильных труб у крючков шамотных газовых перегородок.

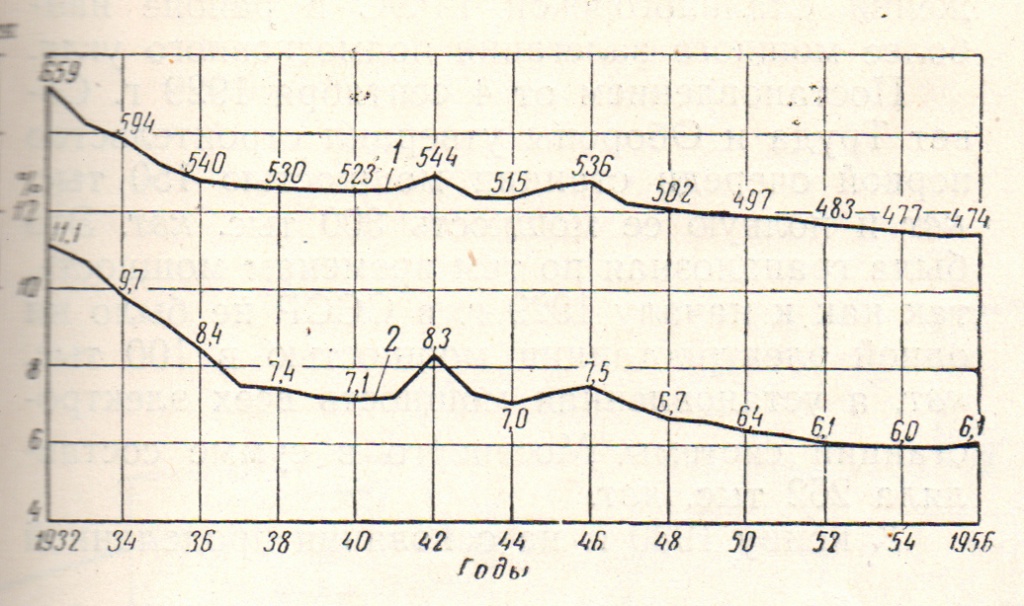

Собственный расход электроэнергии также постепенно снижался и составил в 1956 г. 6%, что вдвое меньше, чем в 1932 г. Коэффициент полезного действия котлов непрерывно повышался. Отдельные котлы имеют КПД 93%, что является наивысшей величиной, где-либо достигнутой при сжигании низкосортного угля. Высокий КПД котлов обусловлен налаженным топочным режимом с коэффициентом избытка воздуха 1,10—1,15, низкой температурой уходящих газов, равной 140° С, налаженностью автоматического регулирования процесса горения.

Коэффициент использования мощности котлов в отдельные годы составлял 91%. Рабочая кампания котлов доведена в среднем до 5,5 и максимальная до 8—9 месяцев. Высокие показатели работы котлов и Каширской электростанции в целом обусловлены не только выполненной на второй очереди системой пылеприготовления — разомкнутым циклом сушки угля отработавшим паром и центральным пылезаводом с невентилируемы-ми мельницами, но и организованной работой коллектива, систематическим воспитанием его в духе ответственности за показатели электростанции и постоянного стремления к их дальнейшему улучшению.

Суточный график нагрузки Каширской электростанции во II полугодии 1957 г. стал резко пиковым с низкой нагрузкой в течение ночного периода — 30 тыс. квт. Кроме покрытия графика, агрегаты, находящиеся в работе, должны обеспечивать мобильный горячий резерв на случай отключения линии передачи КуГЭС—Москва. Такой режим работы вызывает ухудшение технико-экономических показателей электростанции. Поэтому персонал ГРЭС привлечен к решению задачи обеспечения максимальной экономичности электростанции в этих новых условиях. На Каширской электростанции продолжается работа по изысканию дальнейших путей лучшего и более полного использования подмосковного угля как энергетического топлива. Наиболее интересной и крупной работой в этом направлении является начатое использование тепловых отходов сушки — тепла, содержащегося в угле после сушки, и тепла выпара сушилок, удаляемого в атмосферу. Количество тепла, содержащегося в выпаре каждой работающей сушилки, составляет 4,4 Мккал/ч. Проведенные опыты показали, что можно полезно использовать до 40% этого тепла для предварительной сушки угля, для нагрева конденсата турбин и, наконец для теплоснабжения крупного теплично-парникового хозяйства.

Появление резерва мощности в системе позволило начать в 1956 г. демонтаж морально и физически изношенного оборудования. На Каширской ГРЭС произведен демонтаж турбогенераторов № 1 и 2 и котлов № 7, 8 и 9.

Котел № 10, оборудованный в экспериментальных целях циклонной топкой ВТИ с максимальным шлакоулавливанием, временно оставлен — до окончания опытов, имеющих важное значение для решения вопроса о возможности промышленного применения циклонных топок при сжигании подмосковного угля, зола которого, как известно, большей частью тугоплавка.

Динамика удельного расхода условного топлива на 1 выработанный квт.ч и расхода электроэнергии на собственные нужды Каширской ГРЭС.

1-удельный расход условного топлива;

2-расход электроэнергии на собственные нужды.

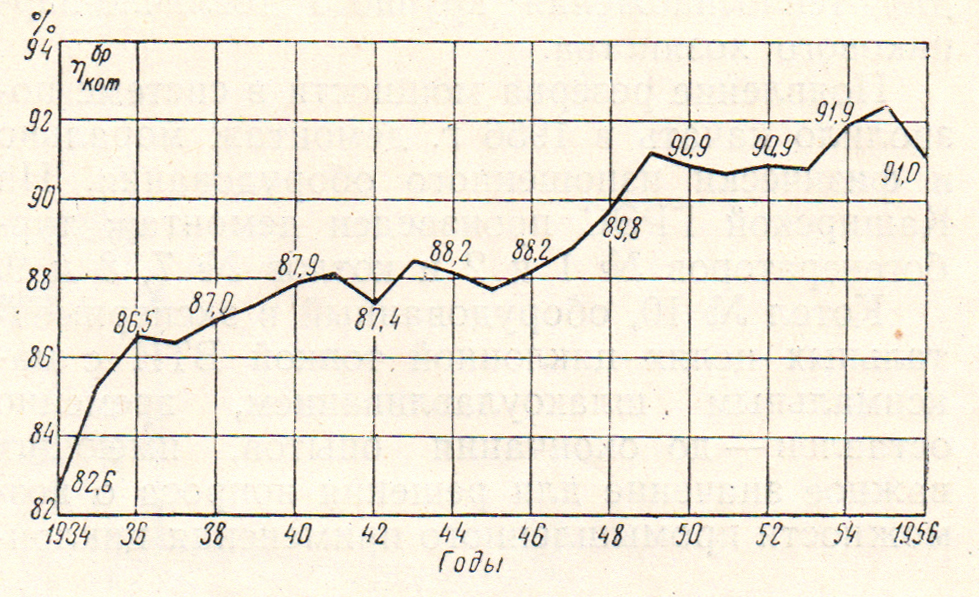

Коэффициет полезного действия котла второй очереди Каширской ГРЭС.

После неоднократных переделок топки и схемы пылеприготовления удалось за счет увеличения теплового напряжения предтопка до 2 млн. ккал/м3 • ч, дополнительной подсушки пыли до влажности 4% и повышения температуры подогрева воздуха до 300—350° С довести температуру в предтопке до 1 600— 1 620° С, при которой вытекает жидкий шлак.