ТОРФ

Глава книги "Мосэнерго за 40 лет" под редакцией М.Я. Уфаева, А.П. Немова, Я. М. Островского и Г. С. Сафразбекяна 1958 года выпуска.

Началом промышленной добычи торфа как топлива для нужд промышленности следует считать 70-е годы прошлого столетия. В 1871 г. на долю торфа в топливном балансе фабрик и заводов Московской губернии приходится уже 12,7% (84 тыс. т), а в 1880 г.— 19,9% (140 тыс. т). Торф использовался в топках паровых котлов главным образом текстильных предприятий.

Наиболее совершенными для того времени конструкциями торфяных топок были: шахтно-ступенчатая топка инж. Степанова, представляющая собой шахту с наклонной решеткой из кирпичных сводиков, и шахтно-механическая топка инж. Ковальского, имеющая небольшую шахту с наклонной чугунной решеткой, нижняя часть которой совершает возвратно-поступательные движения для обеспечения равномерной сдвижки топлива.

Механический недожог составлял 2—3%, химический недожог 6—10%, потери от уноса и в окружающую среду около 3%. Избыток воздуха в топках удавалось поддерживать порядка 1,25—1,3. Напряжение зеркала горения составляло 0,75—1 млн. ккал/м2-ч. Коэффициент полезного действия топок оценивался 85—90%. Топки не имели искусственного дутья и работали на холодном воздухе. Шахтные топки ставились под котлы до 450 м2

Основным способом добычи торфа был машинно-формовочный, который требовал большого количества рабочей силы.

Как известно, за границей торф почти не добывался л не использовался в качестве топлива. Лабораторией техники торфосжигания и торфодобычи в больших масштабах явилась электростанция «Электропередача», где русскими инженерами отрабатывались новые типы торфяных топок и способы добычи торфа. В 1914 г. в 78 км от Москвы была построена первая районная электростанция в России «Электропередача» для работы исключительно на торфе с передачей электроэнергии в Москву по высоковольтной линии электропередачи.

Предтопок инж. Елизарова.

На электростанции было установлено 15 котлов поверхностью нагрева от 300 до 750 мг на давление 12 ат и температуру пара 325° С. Большинство установленных котлов было демонтировано с 1-й МГЭС. Котлы были оборудованы искусственной тягой. На «Электропередаче» проверялись различные типы шахтных тонок: инж. Степанова, проф. Ломшакова, инж. Ковальского и др. Однако эти топки не обеспечивали устойчивой паропроизводительности вследствие завалов и прогаров шахт и необходимости частых шуровок.

После 1917 г. вопросу сжигания местных топлив и, в частности, торфа стало уделяться особое внимание вследствие дефицитности донецкого топлива и мазута во время гражданской войны.

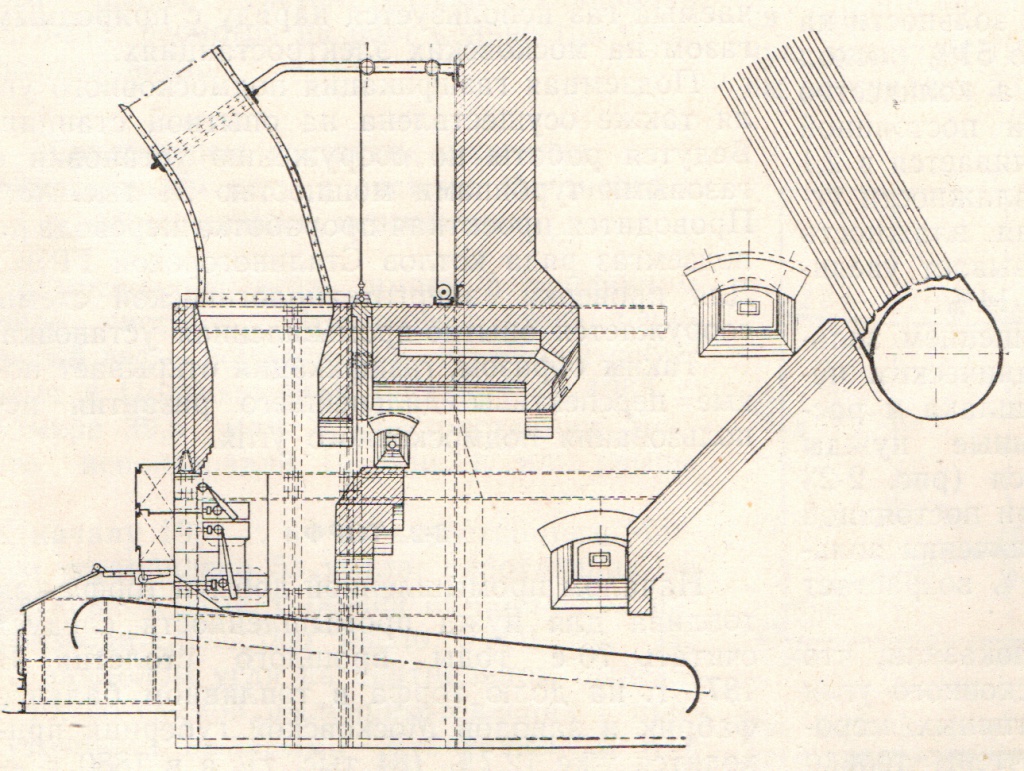

В начале 1921 г. была построена топка Теплового комитета с цепной решеткой, которая после ряда усовершенствований позволила обеспечить механизацию подачи топлива и удаления шлаков, устойчивый процесс горения и производительность котла. Одновременно на Ленинградской трамвайной электростанции пцж. Макарьев предложил комбинацию шахтной топки инж. Степанова с цепной решеткой. На электростанции «Электропередача» были проверены к эксплуатации различные комбинации пред-топков с цепной решеткой, в частности предтопок инж. Елизарова. Предтопок инж. Елизарова представляет собой шахту с двумя рядами по высоте наклонных чугунных колосников, на которых создаются и автоматически поддерживаются очаги горения торфа.

Проведенные в декабре 1922 г. испытания шахтно-цеп-ной топки с предтопком Елизарова на «Электропередаче» и шахтно-цепной топки с предтопком Макарьева на временной Шатурской ГРЭС показали хорошие результаты. В связи с этим шахтные топки на всех котлах «Электропередачи» были заменены на шахтно-цепные. Вначале шахтно-цепные толки были с открытым фронтом, через который засасывался воздух для горения. Регулирования воздуха под решеткой' по зонам не было. Работа котлов на холодном воздухе приводила к резкому снижению паропроизводи-тельности котлов при поступлении влажного торфа. Горение торфа различной влажности регулировалось толщиной слоя на решетке. Паросъем составлял 20—25 кг/м2-ч. В период с 1923 по 1927 г. была произведена реконструкция старой котельной с заменой котлов № 1—8 двумя котлами Гарбе (№ 20, 21) по 750 м2, а также сооружена новая котельная с установкой четырех котлов Гарбе (№ 16—19) по 750 м2. Котлы были оборудованы экономайзерами, воздухоподогревателями для подогрева воздуха до 110°С и шахтно-цепнымп топками с предтопком Елизарова. Цепные решетки имели три зоны дутья: скорость решеток могла меняться от 3,7 до 13 м/ч. Новые котлы позволили иметь паросъем 40—55 кг/м2-ч, устойчиво работать на более влажном торфе и имели КПД. брутто 84—88% в зависимости от влажности торфа. В связи с недостатком донецкого и нефтяного топлива, источники которых в период гражданской войны (1918—1919 гг.) были отрезаны от Москвы, встал вопрос о сооружении в кратчайший срок новой электростанции на торфе. В 1918 г. начала создаваться топливная база будущей электростанции — Шатурские торфоразработки.

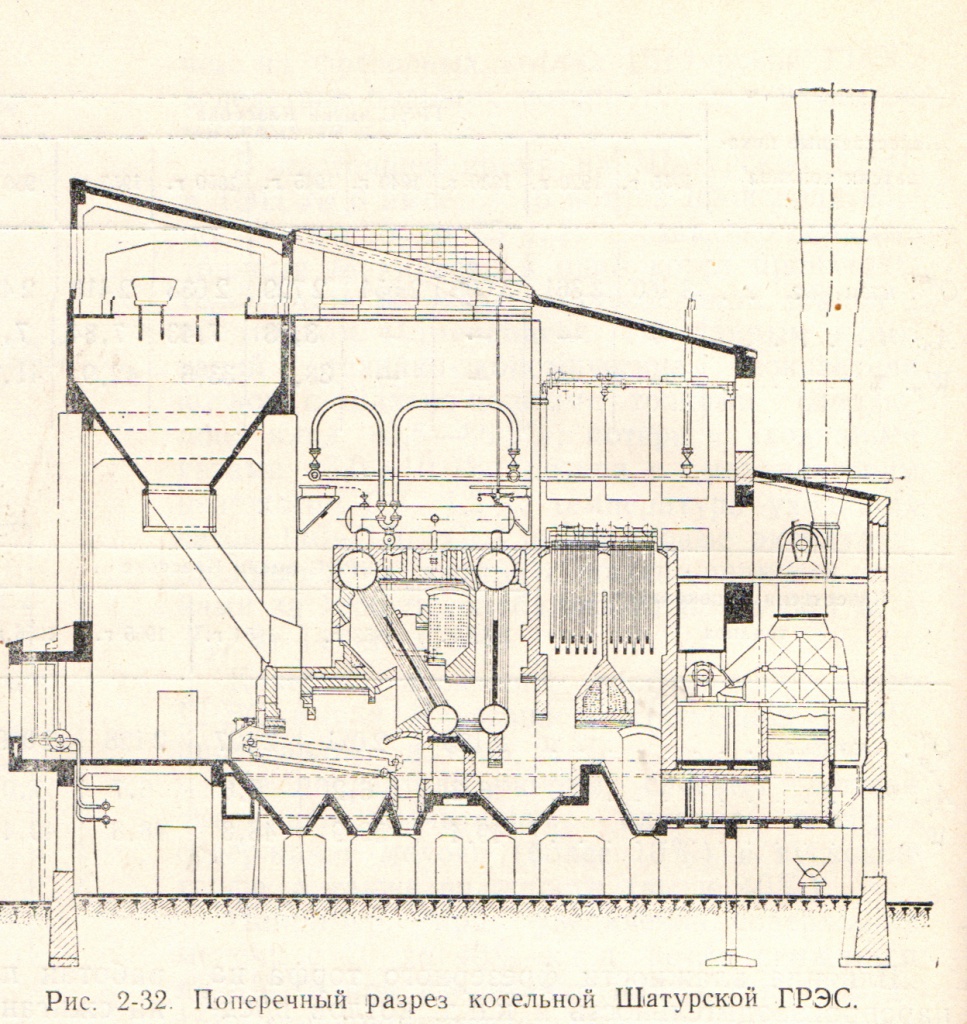

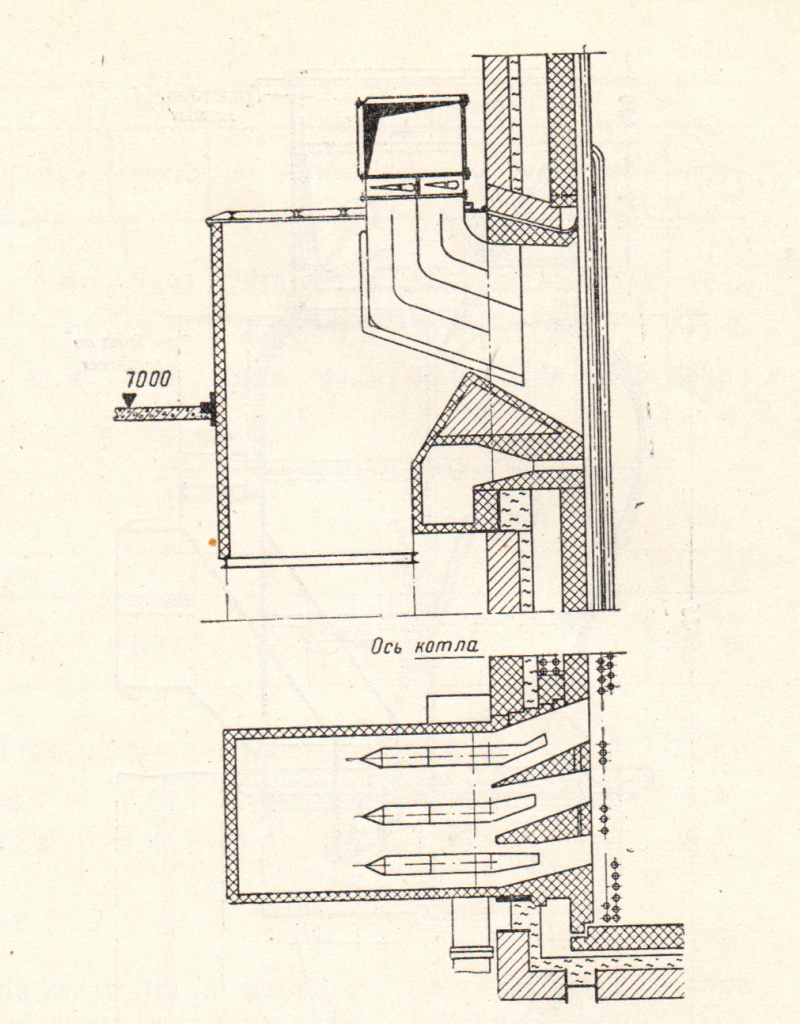

По плану ГОЭЛРО мощность первой очереди Шатурской ГРЭС была определена в 50 тыс. квт. Так как имевшиеся в то время на электростанции «Электропередача» шахтные торфяные топки не отвечали условиям работы под котлами большой мощности, а более совершенных топок для торфа ни у нас, ни за границей не существовало, было решено до постройки основной электростанции мощностью по плану ГОЭЛРО в 50 тыс. квт построить временную Шатурскую электростанцию, на которой должны были быть отработаны вопросы экономичного сжигания торфа с минимальными эксплуатационными затруднениями. Для временной электростанции были использованы снятые с военных судов три шатровых котла типа Ярроу поверхностью нагрева по 500 м2. Котлы были установлены в виде елки один над другим, причем нижний являлся парогенератором, средний — перегревателем и верхний — экономайзером, над последним был установлен еще чугунный экономайзер 616 м2. Топка под котлом была системы Теплового комитета — шахтная, двухскатная с наклонными качающимися колосниками и с вращающимися ребристыми валами для дробления и удаления шлака. Котел должен был давать пар давлением 14 ат, 310° С на турбину мощностью 5 000 квт. Временная Шатурская ГРЭС была сооружена в течение одного года, и в июле 1920 г. состоялось ее открытие. Сжигание торфа в топке системы Теплового комитета оказалось весьма неэкономичным. Паропроизводительность котла составляла 8 т/и вместо 24 т/ч по проекту. Для полного использования установленной мощности временной Шатурской электростанции были установлены и в сентябре 1922 г. пущены в эксплуатацию три котла по 345 м2 с шахтно-цепными топками Макарьева, зарекомендовавшими себя в работе на Ленинградской трамвайной электростанции. Предтопок Макарьева представляет собой шахту с неподвижными кирпичными ступенчатыми сводиками, на которых образуются очаги горения торфа. Котлы с шахтно-цепными топками обеспечили паросъем до 40—50 кг/м2 - ч, и электростанция стала устойчиво нести 1 нагрузку 4 200 квт. В 1923 г. топка системы Теплового комитета под котлом Ярроу также была заменена шахтно-цепной топкой Макарьева. Шахтно-цепные топки конструкции Елизарова и Макарьева с горячим дутьем обеспечили организованный процесс горения торфа, начиная с подсушки и кончая его полным сгоранием, высокую степень механизации поступления торфа и удаления шлаков. Напряжение зеркала горения решетки при сжигании торфа было достигнуто порядка 2 млн. ккал/м2 -ч. Химический и механический недожоги составляли в сумме 2—5% в зависимости от влажности торфа при избытке воздуха 1,25—1,3. Таким образом, создание шахтно-цепной топки разрешило задачу рационального сжигания торфа под котлами значительной мощности. Для первой очереди Шатурской ГРЭС была запроектирована установка 12 котлов по 750 м2 в двух котельных, в том числе два резервных котла. Котлоагрегаты предусматривались с воздухоподогревателями, впервые примененными в. Советском Союзе, и с шахтно-цепными топками Макарьева.

Строительством Шатурской ГРЭС руководил инженер, впоследствии академик, А. В. Винтер. Закладка ГРЭС произошла 10 июня 1923 г., а 23 сентября 1925 г. Москва впервые получила электроэнергию от Шатурской ГРЭС по линии передачи ПО кв. К этому моменту был закончен монтаж шести котлов (в первой котельной) и турбины № 1. В начале 1927 г. находились в эксплуатации все три турбины на общую мощность 48 тыс. квт и девять котлов. Это количество котлов с избытком обеспечивало паром турбины, так как шахтно-цепные топки Макарьева обеспечили устойчивую паропроизводительность котлов 35—37 т/ч вместо 26 т/ч по проекту. Ввиду необходимости дальнейшего расширения Шатурской ГРЭС было решено на месте, предназначавшемся для установки остальных трех котлов, установить три более мощных котла (по 1 200 м2); кроме того, построить третью котельную с шестью котлами по 1 500 м2 и установить еще два конденсационных турбогенератора мощностью по 44 тыс. квт. Котлы второй очереди Шатурской ГРЭС были поставлены без водяных экономайзеров, но с развитыми воздухоподогревателями для подогрева воздуха до 300° С с целью обеспечения устойчивого сжигания торфа влажностью до 50%. Вторая очередь Шатурской ГРЭС была введена в эксплуатацию в период с ноября 1928 г. по сентябрь 1929 г., и электростанция достигла мощности в 136 тыс. квт. Последний котел 1 500 м2 (№ 18) был установлен в 1931 г.

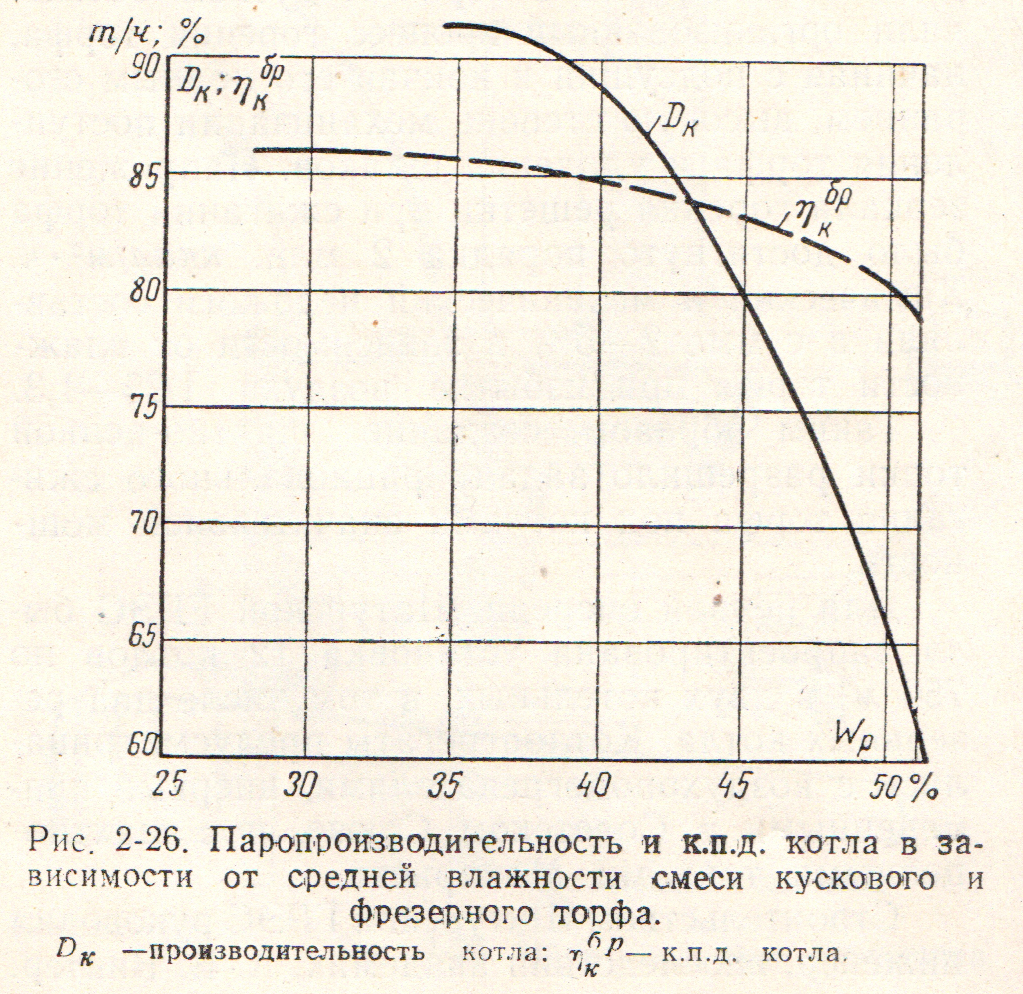

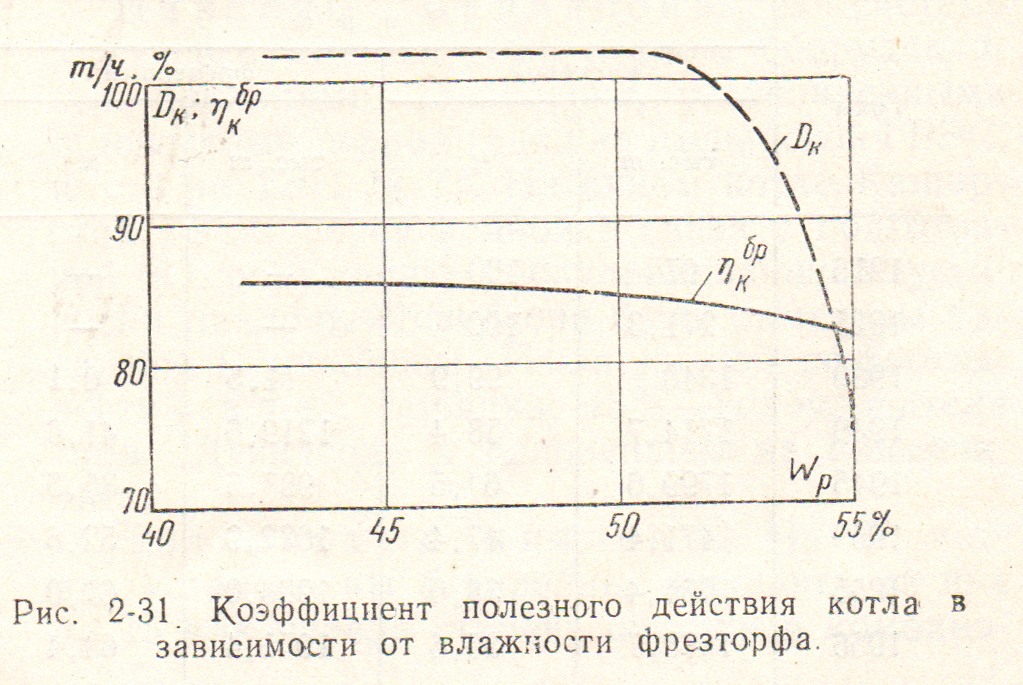

Выявленный в процессе эксплуатации резерв котельной мощности позволил установить третий турбогенератор в 44 тыс. квт (№ 6) без установки дополнительных котлов. Новая мощность была введена в августе 1938 г., и установленная мощность Шатурской ГРЭС достигла 180 тыс. квт. Первые годы эксплуатации Шатурская ГРЭС обеспечивалась кусковым торфом хорошего и однородного качества, главным образом машинно-формовочного производства. С 1931 г. условия эксплуатации на Шатурской ГРЭС усложнились в связи с значительным повышением влажности кускового торфа и появлением в топливном балансе станции фрезерного торфа. Влияние влажности торфа на паропроизводительность и к.п.д. котла видно на рисунке.

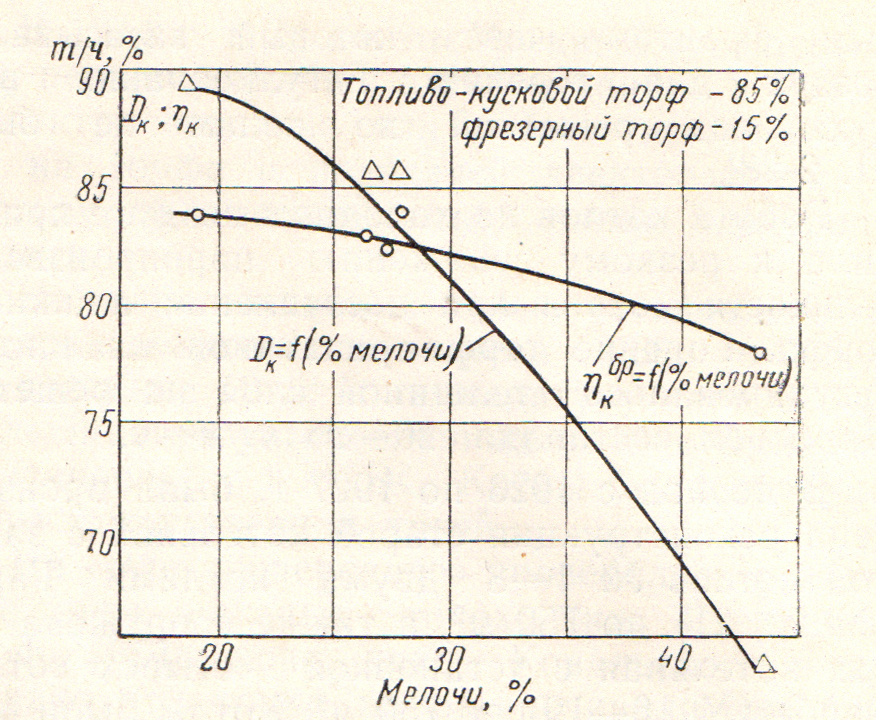

Коллектив Шатурской ГРЭС справился со сжиганием торфа влажностью до 50% и других видов топлива, а также обеспечил мощность 180 тыс. квт. В период 1932—1934 гг. выявился дефицит торфа, что вынудило сжигать в шахтно- цепных топках несвойственные им виды топлива — донецкий и подмосковный угли и дрова. Установка в 1933 г. турбогенератора № 6 потребовала более напряженной работы котлов. Для дальнейшего повышения паропроиз-водительности котельных, создания резерва котельной мощности и повышения КПД. котлов были выполнены в последующие годы следующие мероприятия: в 1935—1940 гг. проведено экранирование котлов 1 200 и 1 500 м2, что дало возможность повысить паропроизводительность котлов с 42 до 62—82 т/ч; в 1937—1940 гг. панельные и шлаковые балки, охлаждавшиеся озерной водой, были включены в общую циркуляцию котла, а также заменены шлакосниматели Штейнмюллера на бимсовые, что повысило КПД. котла на 1,5-2%. В связи с повышением содержания мелочи в кусковом торфе ухудшился процесс сжигания торфа. Влияние содержания мелочи в кусковом торфе на КПД котла видно на рисунке.

Для улучшения процесса сжигания кускового торфа с повышенной влажностью и содержанием мелочи на котле № 12 Шатурской ГРЭС в 1952 г. предтопок Макарьева был переделан по образцу упрощенного предтопка Померанцева (наклонные подсушивающие ступени и тормозная балка). В результате проведенных мероприятий КПД котельных, несмотря на ухудшение качества топлива, повышался, а удельный расход топлива на выработанный киловатт-час снижался. В 1930 г. была введена в эксплуатацию ТЭЦ № б Мосэнерго (Орехово-Зуевская), основным назначением которой являлось снабжение теплом и электроэнергией Орехово-Зуевского хлопчатобумажного комбината. Вначале было установлено три котла паропроизводительностью по 38 т/ч с шахтно-цепными топками Макарьева, а в 1948 г. с такой же топкой был установлен котел (№ 5) производительностью 60 т/ч, имевший цепную решетку шириной 6,3 м и длиной 9,2 м. На котле № 5 был опробован другой способ улучшения сжигания влажного кускового торфа. В шахте предтопка Макарьева с плотным фронтом была установлена шурующая планка для механизированного удаления шлака с трех подсушивающих ступеней шахты. Из-за неудачной конструкции механизмов шурующей планки происходило ее заедание, в связи с чем от удаления шлака с трех ступеней пришлось отказаться и оставить удаление только с одной подсушивающей ступени. Работа такой шурующей планки облегчает труд кочегара и несколько улучшает процесс подготовки топлива, особенно влажного, в подсушивающей шахте. В 1929 г. перед торфяными электростанциями была поставлена задача освоения сжигания фрезерного торфа.

Фрезерный способ добычи торфа был предложен и разработан советскими инженерами в период 1922—-1927 гг. Этот способ за счет более быстрой сушки фрезерного торфа дает возможность за сезон с той же площади торфяника получить в 2 раза больше торфа, чем при гидравлическом способе добычи, и за счет большей механизации добычи иметь в 5 раз более высокую выработку на одного производственного рабочего. Себестоимость фрезерного торфа (приведенная к условному топливу) ниже, чем для кускового торфа. Первоначально были сделаны попытки сжигать фрезерный торф путем смешивания его с кусковым торфом в бункере. Однако вследствие неравномерной смеси кускового и фрезерного торфа, поступавшей на цепную решетку, возникало кратерное горение, приводившее к большому избытку воздуха в топке и значительному механическому недожогу. В связи с этим Шатурская ГРЭС ч ГРЭС имени Классона в 1931 г. перешли к сжиганию фрезерного торфа с досыпкой его на слой кускового торфа. Этот способ оказался приемлемым и получил большое распространение на электростанциях Советского Союза, допуская возможность сжигания фрезерного, торфа до 30%' от количества сожженного торфа.

Однако такой способ сжигания фрезерного торфа задерживал рост его потребления и быстрое развитие добычи. Поэтому необходимо было освоить сжигание фрезерного торфа в чистом виде. Трудности в освоении сжигания нового топлива были большие, но советские теплотехники, несмотря на отсутствие опыта, в относительно короткий срок разработали рациональные топочные устройства, обеспечившие эффективное сжигание фрезерного торфа. На ГРЭС имени Классона и на Шатурской -ГРЭС за период с 1930 по 1935 г. было про- ведено опробование различных методов сжигания фрезерного торфа в чистом виде.

На Шатурской ГРЭС на котле № 4 (750 м2) было проверено:

а) сжигание фрезерного торфа в шахтно-цепной топке на цепной решетке с особо организованным дутьем в слой топлива для его взвихривания;

б) сжигание фрезерного торфа во взвешенном состоянии в топке системы Шершнева без предварительной подготовки;

в) сжигание в топке системы Мосэнерго во взвешенном состоянии с предварительной подсушкой и дроблением фрезерного торфа. Эти способы сжигания фрезерного торфа на Шатурской ГРЭС не нашли практического применения.

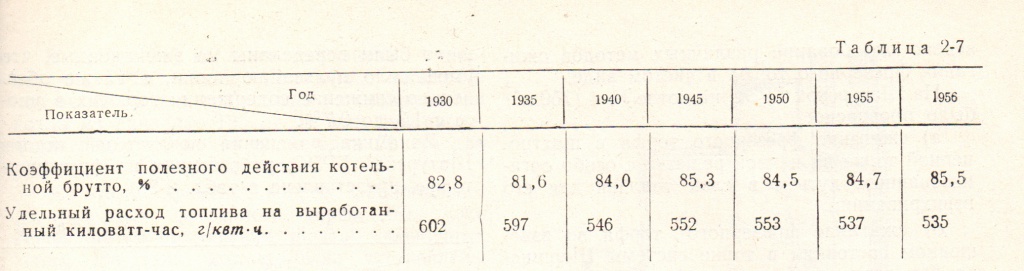

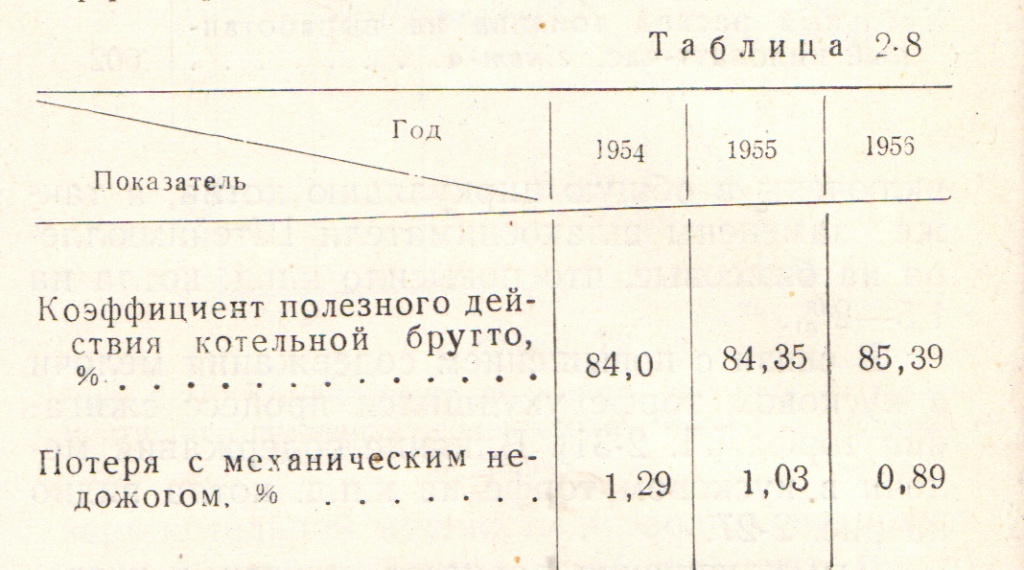

Для эффективного сжигания фрезерного торфа в чистом виде в период с 1947 по 1954 г. на Шатурской ГРЭС были переделаны топки шести котлов по 1 500 м2 со слоевого сжигания на камерное с шахтно-мельничными топками. Одновременно была повышена паропроизводительность котлов с 82 до 100 т/ч за счет дополнительного экранирования и развития хвостовых поверхностей. На каждый котел было установлено по две шахтные мельницы с тангенциальным подводом топлива и горячего воздуха. Первоначально амбразуры шахт были простые. С целью улучшения процесса горения в 1954—1957 гг. простые амбразуры шахт были переделаны, что уменьшило пульсацию топки, а также обеспечило снижение содержания горючих в уносе с 1,3 до 0,7%. Динамика изменения показателей котлов Шатурской ГРЭС, работающих на фрезерном торфе, представлена в таблице.

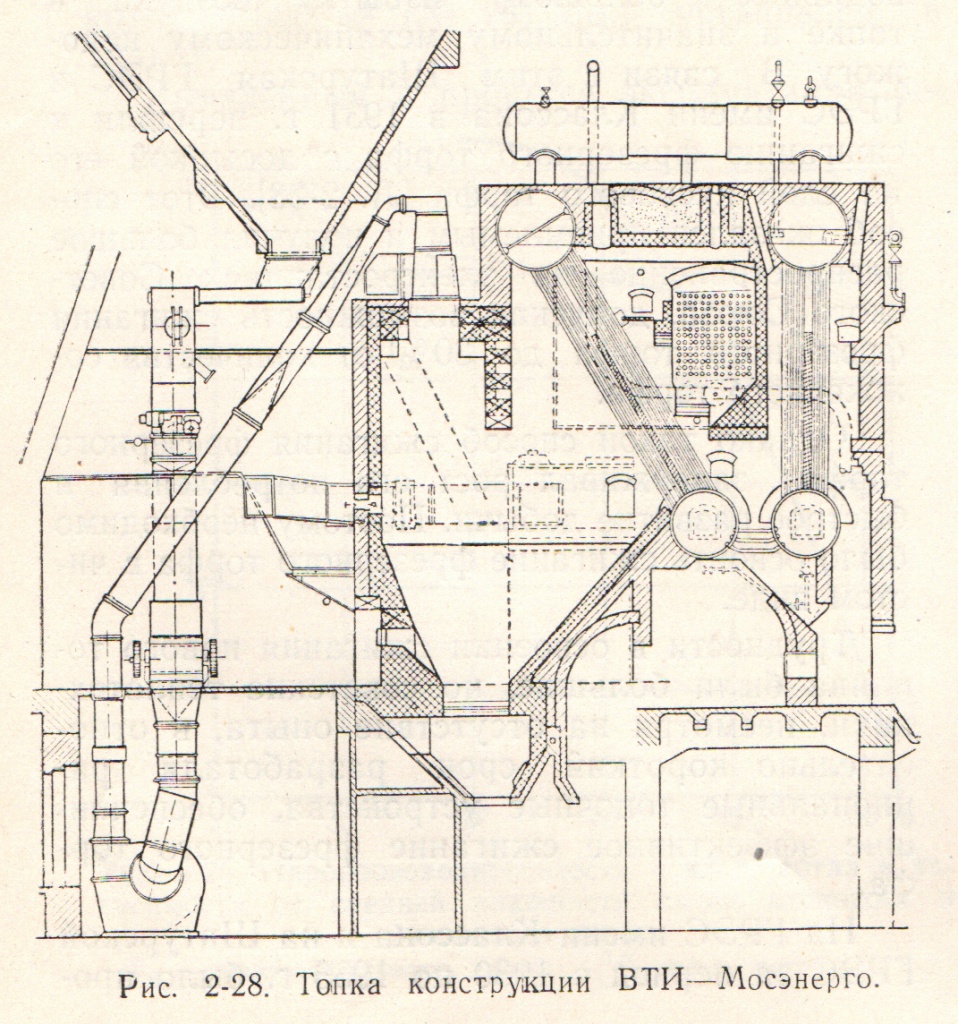

На ГРЭС имени Классона на котле № 19 (750,м2) проводились опыты по сжиганию фрезерного торфа во взвешенном состоянии с подсушкой по замкнутому циклу с применением мелющего вентилятора. Топка с мелющим вентилятором для ГРЭС имени Классона была разработана Мосэнерго при консультации специалистов ВТИ и известна под названием топки ВТИ — Мосэнерго. В течение 1932—1935 гг. топка котла №19 подвергалась ряду конструктивных изменений, главным образом в элементах тракта сушки и размола. В связи с отсутствием экранирования при влажности фрезерного торфа ниже 40% происходило сильное шлакование топки. Это обстоятельство было учтено при последующей реконструкции под сжигание фрезерного торфа котлов № 17 и 18, где были установлены экраны на боковых стенах топки. Топка конструкции ВТИ—Мосэнерго была также применена на ТЭЦ № 6. Топка ВТИ—Мосэнерго позволяет сжигать фрезерный торф влажностью до 55% без подсвечивания мазутом, обеспечивая удельный паросъем с котла 50 кг/м2 • ч. Коэффициент полезного действия котла с топкой ВТИ — Мосэнерго на ГРЭС имени Классона составлял 82—84%. По испытаниям, проведенным на котле № 18 в 1949 г., потери составляли с химическим недожогом от 1,5 до 3%, с механическим недожогом 1,5—2%. Расход электроэнергии на тягу и дутье 9— 10 кет-ч/т пара, на помол 4—6 квт • ч/т торфа.

Эжекционная горелка для сжигания фрез-торфа в тонких струях.

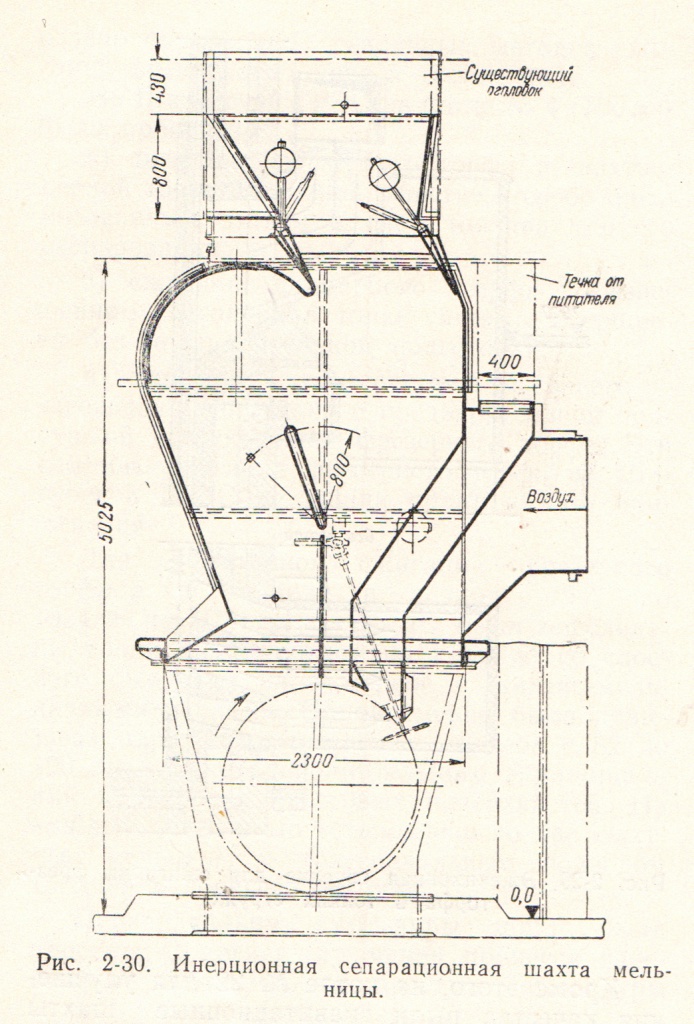

В 1948—1949 гг. была выполнена модернизация ГРЭС имени Классона с надстройкой высокого давления. Было установлено три котла на давление 120 ат, из них два производительностью по 64 т/ч и один 70 т/ч для работы на фрезерном торфе. К этому времени вопрос рационального сжигания фрезерного торфа был уже решен путем применения шахтно-мельничных топок. На этих котлах были установлены шахтные мельницы завода «Комега» типа ШМА 1500/1668 с аксиальным подводом воздуха температурой 325° С, по две мельницы на котел. При средней скорости потока аэросмеси в шахте 3,6—4,5 м/сек и поступлении в мельницу воздуха с температурой 270—300° С степень подсушки колеблется от 7 до 14% при исходной влажности торфа 48—50%. При увеличении производительности мельницы сверх 15 т/ч и снижении температуры воздуха, поступающего в мельницу, ниже 275° С степень подсушки фрезерного торфа резко снижается. Установленная на выходе из шахты простая амбразура не обеспечивала хорошего использования топочного пространства. Факел был отжат к задней стенке топки и горение частично происходило в области пароперегревателя, создавая излишний перегрев пара. Для улучшения аэродинамики шахты и топки была опробована установка различных щитов и козырьков в шахте, а также горизонтальных и вертикальных рассекателей в амбразурах. Однако существенного улучшения достигнуто не было. Котлы работали с значительным химическим недожогом (до 4%) и содержание горючих в уносе было выше, чем на котлах для фрезерного торфа Шатурской ГРЭС. С целью улучшения процесса за счет лучшего использования топочного пространства в 1955 г. на котле № 23 были установлены эжекционные горелки по проекту Оргэнерго-строя, а на котле № 22 по предложению МЭИ фронтовые и потолочные горелки для сжигания фрезерного торфа в тонких струях (рис. Кроме этого, на котле № 22 для улучшения качества пыли гравитационные шахты мельниц были заменены инерционными.

Опыт эксплуатации и испытания показали, что заполнение топочного пространства на этих котлах значительно улучшилось, снизился химический и механический недожог в сумме до 0,8%. При нагрузках до 64 т/ч используются только фронтальные горелки. При работе одновременно фронтовых и потолочных горелок нагрузка была поднята до 75 т/ч. Эксплуатационные наблюдения и испытания показали, что инерционные шахты позволяют улучшить процесс горения в топке; при этом резко сокращаются количество топлива, идущего в провал, а также содержание горючих в уносе. Перерасход электроэнергии, обусловленный увеличенным аэродинамическим сопротивлением инерционной шахты, окупается сокращением потерь с механическим недожогом. При капитальном ремонте 1956 г. гравитационные шахты котлов № 23 и 24 также были переделаны на инерционные с несколько измененными козырьками для уменьшения аэродинамического сопротивления. Для снижения расхода электроэнергии на собственные нужды в 1956 г. переделан аксиальный подвод воздуха на шахтных мельницах на тангенциальный.

В результате проведенных мероприятий технико-экономические показатели ГРЭС имени Классона из года в год улучшались. Однако эти показатели несколько ниже, чем на фрезерных котлах Шатурской ГРЭС, вследствие больших потерь тепла с уходящими газами.

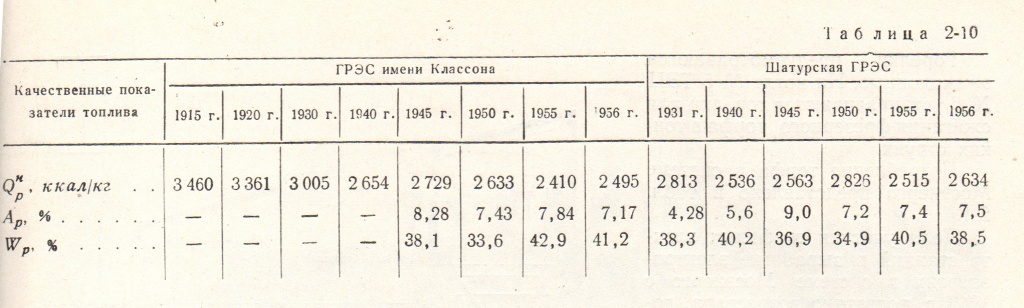

На Шатурской ГРЭС и ТЭЦ № 6 имеется 16 котлов производительностью от 40 до 65 г/ч с шахтно-цепными топками Макарьева и один котел производительностью 65 т/ч с шахтно-цепной топкой с предтопком Померанцева. По данным испытаний технико-экономические показатели котлов с шахтно-цепными топками следующие: к.п.д. 85,5—86,5%; потери с уходящим газами 8,0—10,0%; потери с механическим недожогом 0,7—1,2%; температура уходящих газов 140—170° С. Среднегодовые эксплуатационные к п.д. котлов с шахтно-цепными топками за 1956 г.-колебались от 83 до 86,1%, а Тух от 147 до 175° С. Качество кускового торфа, сжигаемого ГРЭС имени Классона и Шатурской ГРЭС, представлено в таблице.

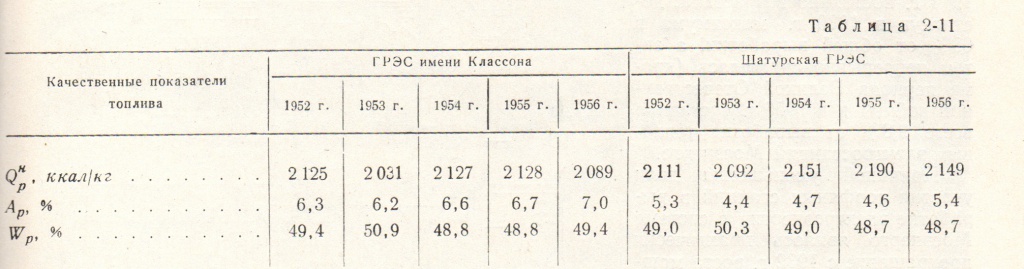

На показатели работы слоевых котлов оказывают значительное влияние высокое содержание мелочи (более 10%) в кусковом торфе, а также влажности (выше 40%). Например, при увеличении содержания мелочи с 20 до 40% КПД котла снижается на 4%, а при увеличении влажности с 35 до 45% паропроизводительность снижается на 12%, а КПД на 2,5% (абсолютных). Фрезерный торф сжигается на 10 котлах с шахтно-мельничными топками (ГРЭС № 3 и 5 и ТЭЦ № 6) и на трех котлах с топкой ВТИ — Мосэнерго (ГРЭС № 3). На трех котлах ТЭЦ № 6 со слоевыми топками производится сжигание фрезерного торфа в виде досыпки его до 20% на слой кускового торфа. Единичная производительность котлов, работающих на фрезерном торфе, составляет от 45 до 105 т/ч. Качество фрезерного торфа, сжигаемого за последние 5 лет на ГРЭС имени Классона и Шатурской ГРЭС, показано в таблице.

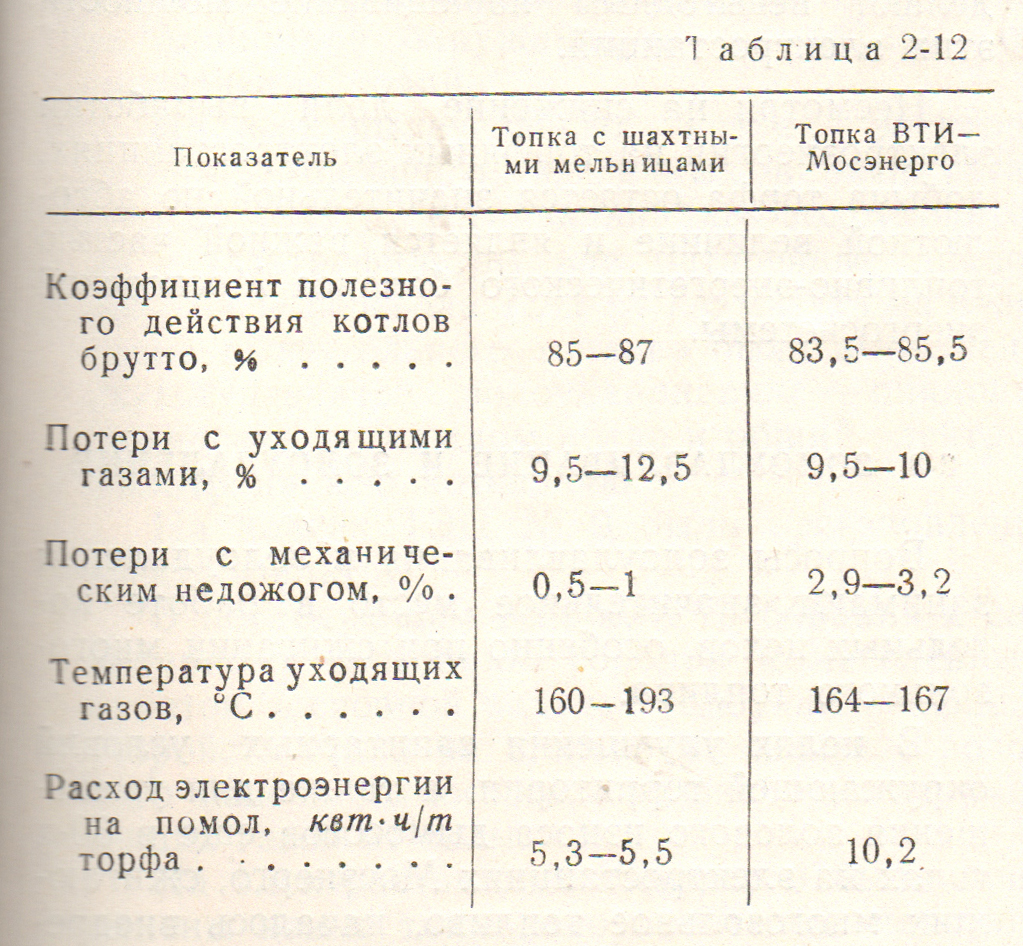

Влияние влажности фрезерного торфа на паропроизводительность и КПД котлов представлено на рисунке. Технико-экономические показатели, достигнутые при сжигании фрезерного торфа в чистом виде, представлены в следующей таблице по данным испытаний. работай план перевода всех слоевых котлов на сжигание фрезерного торфа. Перевод Шатурской ГРЭС целиком на сжигание фрезерного торфа предусматривается' одновременно с модернизацией станции. Перевод на сжигание фрезерного торфа котлов № 1, 2, 3 и 5 ТЭЦ № 6 предполагается в течение 1957— 1960 гг. При переводе на фрезерный торф предусматривается применение шахтно-мельничных топок и мельниц с тангенциальным подводом топлива.

Доля участия торфяных электростанций в выработке электроэнергии в системе Мосэнерго с 1914 г. постоянно возрастала, достигнув в 1930 г. максимума в 68% от общей выработки, а затем непрерывно снижалась (кроме периода Великой Отечественной войны) и в 1956 г. составила всего 9,8% от выработки тепловых электростанций Мосэнерго. Причиной уменьшения доли участия торфяных станций в выработке электроэнергии в системе Мосэнерго явилось практически прекращение с 1932 г. роста мощности торфяных электростанций (с этого времени мощность торфяных электростанций увеличилась всего на 7%) при одновременном вводе в эксплуатацию большой мощности на гидроэлектростанциях и на угольных тепловых электростанциях.

Отсутствие роста мощности торфяных электростанций обусловлено неустойчивостью топливоснабжения торфяных электростанций ввиду большой зависимости торфодобычи от метеорологических условий. При невыполнении плана добычи торфа были случаи вынужденного перехода торфяных электростанций на другие виды топлива (донецкий и подмосковный уголь).